難削材・難形状製品の機械加工技術支援

素形材開発部 加藤 勝

小松 和三

難削材について

近年、航空宇宙産業や自動車産業、また、医療機器や精密機器等の発展にともない、難削材の需要が増加しています。難削材とは、材料の性質により、工作機械で削りにくく加工が難しい材料や素材のことで、一般的には主に以下のような特徴がある材料をいいます。

・材質そのものが削りにくい材料で、難削性を引き起こす材料特性を有するもの

(例:ステンレス鋼。チタン合金、高硬度材等)

・切削性が不明な材料で、切削加工データがほとんど公表されていないもの

(例:インコネル、ハステロイ、ワスパロイ、その他超耐熱合金等)

・加工時に発火や引火の可能性があるもの

(例:マグネシウム等)

私たちは、数年前から主に難削材の穴あけ切削加工データの蓄積を行っており、企業からの問い合わせ対応や講習会等で成果普及を図っています。これまでに、CFRP(炭素繊維強化プラスチック)、ハステロイX、インコネル718、Rene41、スウェーデン鋼(HARDOX)、SUS630、スーパー2相ステンレス鋼等の穴あけ切削加工データを蓄積しています。

低熱膨張合金について

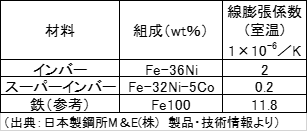

|

表1 低熱膨張合金の特性 |

|

|

低熱膨張合金(インバー合金・スーパーインバー合金)は、表1に示すように線膨張係数が鉄の1/6~1/15以下で、半導体製造装置、精密測定機器、光通信機器等で需要が増加している金属材料です。しかしながら、あまり切削加工データが公表されておらず、いざ切削加工する際はどんな工具でどんな条件で加工したらよいか悩むという声を聴きます。そこで令和2年度は、低熱膨張合金(インバー合金・スーパーインバー合金)を対象に、市販されているドリル工具で穴あけ加工実験を行い、工具摩耗や加工状態について調査しました。

穴あけ加工実験と加工結果について

|

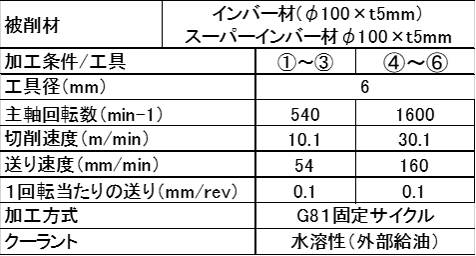

表2 切削加工条件 |

|

|

外形φ100mm、厚さ5mmのインバー合金とスーパーインバー合金を対象に、鋼加工用として市販されているハイスコーティングドリル3種類(①~③)、超硬コーティングドリル3種類(④~⑥)の計3社6 種類のドリルを用いて、5軸制御立形マシニングセンタ(オークマ製mu-400VⅡ)でG81固定サイクルによる穴あけ加工実験を行いました。被削材はバイスに挟んで固定し、各ドリルとも時間の関係上、40 穴まで加工しました。表2に使用した工具の切削加工条件を示します。ステンレス鋼の工具メーカ推奨条件を基に、ハイス母材工具は切削速度約10m/min、超硬母材工具は切削速度約30m/minとし、その他は同一条件としました。評価は、工具摩耗や穴加工状態をデジタルマイクロスコープ(オリンパス製DSX100)で観察し、加工穴径はピンゲージで最大通り穴径を測定しました。

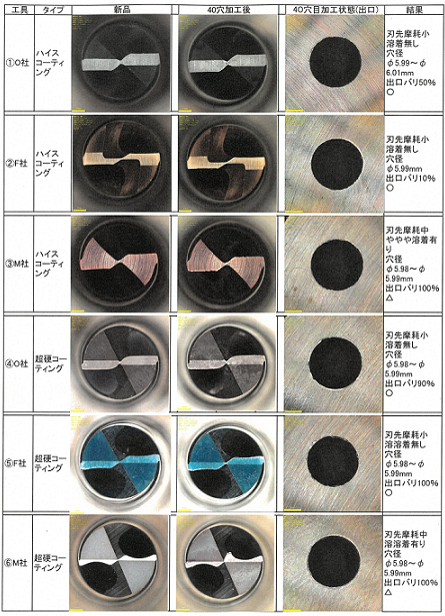

図1に、インバー合金を加工した際の各工具の40穴加工後の工具摩耗、加工穴状態、加工結果、40穴の加工穴径を示します。各工具とも40穴までは加工可能でした。①から③のハイス母材コーティング工具はどの工具も刃中心部付近にやや摩耗が見受けられましたが、全体的に摩耗は少なく、③の工具にやや溶着が観察されました。また、どの工具も穴径はφ5.98~φ6.01㎜と安定していましたが、被削材の出口側には傘上のバリが発生していました。

|

|

|

図1 工具摩耗と加工結果(インバー合金) |

一方、④から⑥の超硬母材コーティング工具でも、刃中心部にやや摩耗が見受けられましたが、全体的に摩耗は少なく、⑥の工具には溶着が観察されました。また、どの工具も穴径はφ5.98~φ5.99㎜と安定していましたが、被削材の出口側にはすべての穴に傘上のバリが発生していました。

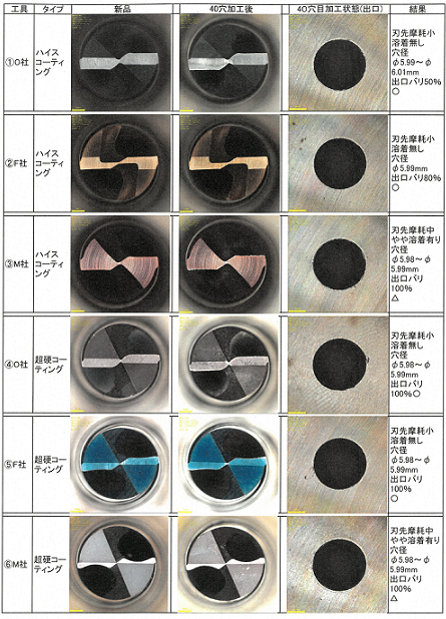

図2に、スーパーインバー合金を加工した際の各工具の40穴加工後の工具摩耗、加工穴状態、加工結果、40穴の加工穴径を示します。加工結果はどの工具もインバー合金とほぼ同様で、⑥の工具においては、インバー合金よりも溶着が少ない状況でした。従って、低熱膨張合金(インバー合金・スーパーインバー合金)は、ハイスコーティング工具でも十分加工可能であり、加工能率を求める場合は超硬コーティング工具が適していることがわかりました。

|

|

|

図2 工具摩耗と加工結果(スーパーインバー合金) |

難削材・難形状品の加工技術について

今回は、低熱膨張合金の穴あけ加工における加工データを蓄積し、ハイスコーティング工具で加工可能であることを示しました。今後も複合材や難削材の加工データ蓄積を図っていく予定です。また、近年は直径0.1mm以下の微小ドリルによる穴あけ加工や、金属3Dプリンタを活用した、インペラのような複雑形状品の5軸制御加工技術にも取り組んでおります。機械加工に関することは、お気軽にご相談ください。