ベント式射出成形によるフィラー高充填樹脂複合材料の精密成形技術

素形材開発部 野辺 理恵

次世代自動車の軽量化とプラスチック成形加工

経済産業省は「2050年カーボンニュートラルに伴う成長戦略」において、2030年代半ばまでの乗用車新車販売で電動車100%の実現を目標としています。ハイブリッド車や電気自動車などの次世代自動車は、長距離の走行を確保するためにエネルギー密度の高いリチウムイオン二次電池などを搭載することから、ガソリン車と比較して車両重量が増加します。そのため、部材の軽量化による次世代自動車の燃費向上が重要な研究課題となっています。

また、次世代自動車では電気・電子部品の使用量が増加しますが、それらの軽量化のためには小型化、薄肉化、高集積化が必要となり、発熱量が増加する傾向にあります。そのため、放熱対策も重要となっており、放熱性向上のために熱伝導性フィラーを樹脂中に高充填した高熱伝導性樹脂複合材料が注目されています。高熱伝導性樹脂複合材料はフィラー高充填により、粘度が増加し、流動性が低下するため、射出成形時に高速・高圧で充填する必要があります。したがって、射出成形時の断熱圧縮や摩擦によるせん断熱発生によりガスが発生しやすく、ガス焼けやショートショット等の転写不良、ボイドやフィラー配向の異方性による物性の不安定化、金型およびスクリュのメンテナンスの増加といった課題があります。しかしながら、樹脂製品の生産性や軽量性は金属やセラミクスと比較して優れており、樹脂複合材料の潜在需要は大きいです。これまで、フィラー高充填の高熱伝導性樹脂コンポジットの開発は樹脂メーカーや研究機関において行われていますが、射出成形条件と転写性、放熱性の関係について明らかにされていないため、精密成形技術の確立が必要とされています。

|

|

|

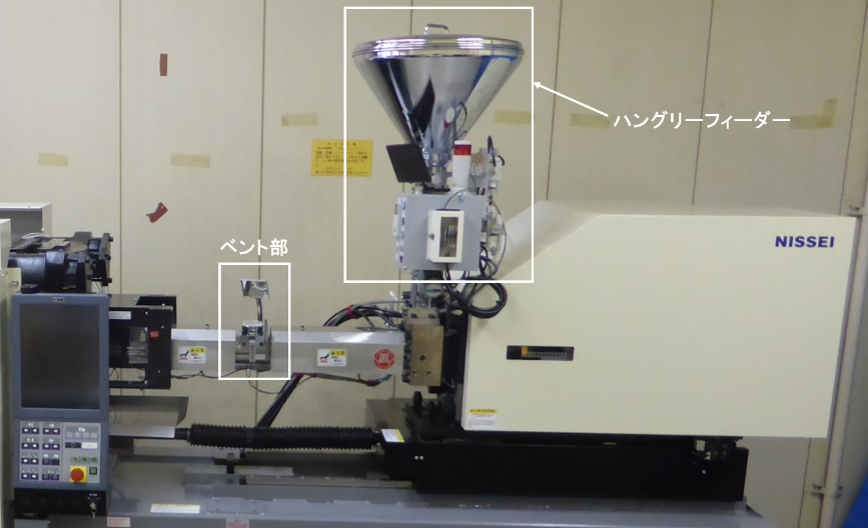

図1 ベント式可塑化ユニット |

ベント式射出成形

樹脂材料の成形不良を解決できる成形技術の一つとして、ベント式射出成形法があります。ベント式射出成形法は、加熱シリンダの中間部にベント孔を開け、材料溶融中に発生する水分、ガス、残留モノマーを脱気する手法です。この手法により、ガス焼けやシルバー等の成形不良の解消、成形材料の予備乾燥レス、金型メンテナンス回数の削減等の効果があります。当センターでは2020年12月に、フィラー高充填樹脂複合材料の精密成形技術の確立のためにベント式射出成形機を導入しました。ベント式射出成形機は、電動式射出成形機(日精樹脂工業(株)製、NEX110IV-12EG、最大型締力:1080 kN)およびベント式可塑化ユニット((株)日本油機製)で構成されています。ベント式可塑化ユニットは、ベント孔を有するベントシリンダ、ベントスクリュ(スクリュ径:φ32)、加熱ヒータ、ハングリーフィーダー((株)日本油機製、HF-1)で構成されています。ハングリーフィーダーは、材料供給を制限することでシリンダへの材料の過供給を防止し、ベント孔からのベントアップを抑制すると伴に脱気の効果もあります。なお、ベント式可塑化ユニットと交換可能な標準シリンダ(日精樹脂工業(株)製、スクリュ径φ32)も付属しており、ノンベント成形法とベント成形法の比較も可能です。JIS規格に準拠した試験片と、鏡面、シボ面、凹凸面(ヒートシンク形状)の試験片を交換できます。

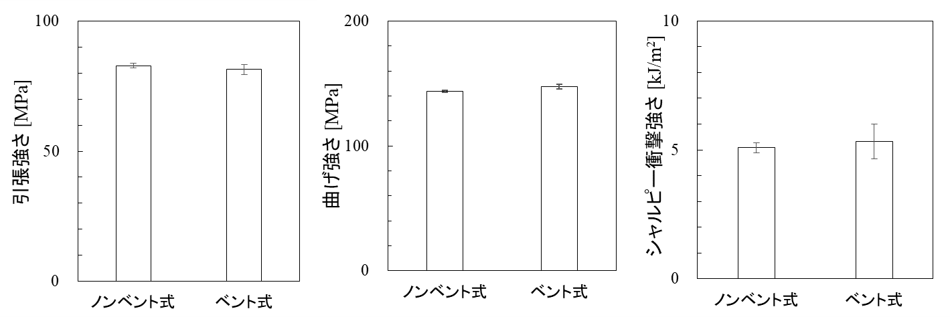

ベント式とノンベント式の強度比較

高熱伝導性ポリフェニレンスルファイド(PPS)を用いて、ベント式とノンベント式の射出成形を行いました。材料の予備乾燥は、ノンベント式は材料を120 °Cで5時間行い、ベント式では実施していません。各成形品の強度比較を図2に示しますが、ベント式の引張、曲げおよびシャルピー衝撃強さは、ノンベント式と同等であることが分かります。つまり、ベント式で材料の予備乾燥を100%削減してもノンベント式を同等の特性を維持できるといえます。さらに、材料乾燥に必要な電力や人件費の削減も可能であると考えられます。

|

|

|

図2 ベント式とノンベント式の強度比較 |

今後の予定

これまでの研究で、高熱伝導性PPSのベント式射出成形品は、予備乾燥を100%削減してもノンベント式と同様の特性を得られることを明らかにしました。今後は、射出成形条件と転写性、放熱性の関係について検討していきます。さらに、研究成果を秋田県内企業に普及し、次世代自動車の製品開発、新規市場開拓に繋げていきたいと思います。