CFRP複合材料のハイサイクル成形技術の県内企業展開

素形材開発部 藤嶋 基

工藤 素

はじめに

環境問題の高まりにともない再生可能エネルギーの利用拡大や二酸化炭素排出削減などが重要視されています。秋田県では国内最大級の洋上風力発電を設置するなど風力発電の開発を進めています。効率的な風力エネルギーの利用技術には、発電用風車を軽量化することが望まれます。また、自動車などの輸送機部材の軽量化によって、燃費向上が図られ二酸化炭素の削減が期待されます。軽量化技術の一つには、炭素繊維材料の適用が挙げられます。炭素繊維は、鉄と比較して比重が約1/4、比強度が10倍以上であることから、金属材料に比べ同じ強度・剛性でより軽量化できるという特長を有しており、輸送機の機体から産業機器のアームやハンド、あるいはスポーツレジャー用品等の広い分野で利用されています。

|

表1 炭素繊維の特徴 |

|

|

CFRPとCFRTP

今後、利用拡大が見込まれる炭素繊維材料は、熱硬化性樹脂を母材とするCFRP(Carbon Fiber Reinforced Plastic)と熱可塑性樹脂を母材としたCFRTP(Carbon Fiber Reinforce Thermoplastic)の2種類に分けられます。母材となる熱硬化性樹脂は、加熱によって硬化反応が生じて高分子の網目構造が形成され再び軟化することはありません。一方、熱可塑性樹脂は、加熱によって軟化、冷却によって固化する性質があり、加熱による軟化と冷却による固化を繰り返すことができます。

CFRPの特徴には、機械的強度と耐熱性に優れた特性を有しますが、硬化工程に数時間を要するなど成形時間が長いため連続成形、大量生産には向いていないことが挙げられます。それに比べて、CFRTPは成形時間が数分であることから、自動車部材への適用をはじめ様々な部品を大量生産する技術開発が進められています。ただし、CFRTPはCFRPと比較して機械的強度が低いことが課題として挙げられます。

近年、熱硬化性樹脂でもこれまでの1/10以下の時間で硬化反応が終了する樹脂が開発されCFRPの原料として注目を集めるようになってきました。製造時間が短くなると大量生産が可能となることから今後利用の増加が期待される材料となっています。しかし、短時間熱硬化性樹脂を用いたCFRPにおいて積層方向と変形量の関係については報告例がありません。今回、成形用原料として短時間熱硬化プリプレグを用いたプレス成形を行い、成形物の変形量について検討しました。

プレス成形実験結果

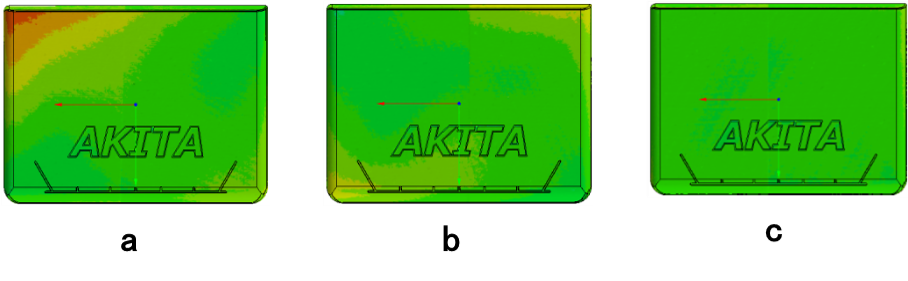

実験は東レ製短時間熱硬化プリプレグを使用し、ハイサイクル成形可能なプレス機器(図1)を用いてタブレットケースを模した形状の成形(図2)を行いました。プリプレグはあらかじめ0°、90°、45°、-45°の4方向に切断し、ミラー対象となるよう積層しました。成形は150℃で10分間です。成形物はX線CTで計測し、形状誤差評価を行いました。その結果、成形物の変形量は0°と90°のみの積層(図3a)では変形量が大きくなりますが、この0°もしくは90°を45°と-45°に置き換える(図3b)と変形量が抑えられることが明らかになりました。この結果を元に各角度の配置について詳細に検討したところ、ほとんど歪みのない成形物を得ることが出来ました(図3c)。

|

|

|

|

図1 プレス成形機 |

図2 タブレットケース状成形品 |

|

|

|

図3 積層構成別 変形層計測結果 |

今後の予定

当センターではプレス成形機以外に複合材加熱硬化用オートクレーブや超臨界発泡射出成形機等の設備や万能試験機・非破壊検査装置という評価機器を導入し秋田県内企業のCFRP利用拡大に向けた技術開発を行っております。また、CFRPの試作だけでなく人材育成としてCFRP成形実習あるいはCFRP成形後のアフターサービスを見据えCFRP補修実習を開催してきました。

複合材料事業参入のため技術支援あるいは企業・産学連携をサポートいたしておりますのでお気軽にご相談ください。