メタルナノコイルの生成技術の開発

先端機能素子開発部 新宅 一彦

薄膜作製技術シーズを活かした研究

高度技術研究館のクリーンルーム内にあるスパッタ装置により、垂直磁気記録媒体にはじまり、種々の機能性薄膜を作製してきました。これまでは磁性薄膜材料を中心に開発していましたが、最近、当センターが所有するスパッタ装置を利用した薄膜作製技術シーズを活かし、外部機関と連携して、航空機機体主要構造物をターゲットとした複合材の革新的な製造技術を開発しています。

|

|

|

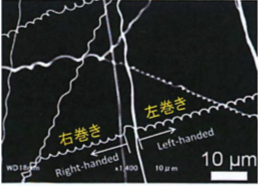

図1 メタルナノコイルの電子顕微鏡写真 |

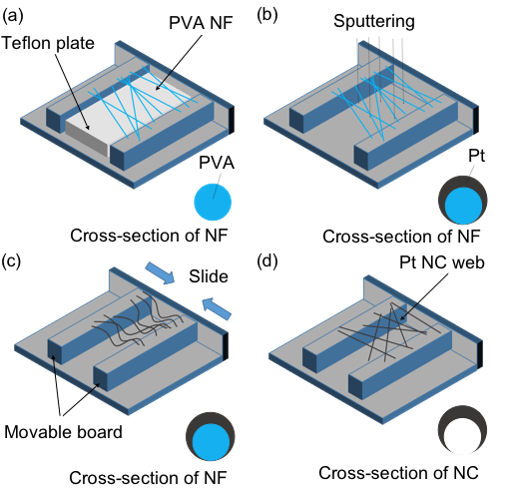

秋田県での複合材料製造、製造装置・検査装置の事業化と機体主要構造物の製造拠点の創生を図るとともに、自動車分野や福祉医療分野等の軽量化が求められている分野での事業化を図ること目指し、2016年に「新世代航空機部品製造拠点創生事業」が始まりました。特に、航空機機体主要構造物をターゲットとした複合材の革新的な製造技術を開発するために、秋田大学の技術シーズである微小金属体(メタルナノコイル)を用いた手法の確立を目指しています。微小金属体(メタルナノコイル)の電子顕微鏡写真を図1に示します。また、微小金属体(メタルナノコイル)の製造手順を図2に示します。

本事業において、当センターの薄膜製造技術を活かして、主として以下の内容を担当しています。

|

|

|

図2 メタルナノコイルの製造手順の概略図 (a) エレクトロスピニング (b) 成膜 (c) 収縮 (d) 熱処理 |

1)電場加熱および磁場加熱による炭素繊維への誘導加熱に用いる微小金属体(メタルナノコイル)に適した低コスト材料の探索。

2)微小金属体(メタルナノコイル)をスパッタリング法により作製するための真空装置の開発。

3)微小金属体(メタルナノコイル)を量産するための成膜条件の確立。

4)微小金属体(メタルナノコイル)を大面積化するための製造技術の開発。

実施体制は、秋田大学、当センター、県内企業からなり、3者が保有する、材料開発、解析評価技術、装置製造技術などの基盤技術を共有することで効率的な研究遂行が可能と考えています。

2016年度に、当センターでの薄膜製造技術ならびに経験を活かして、大面積化に対応できる大型スパッタ装置および基礎的な検討が行える小型スパッタ装置の導入を行い、秋田大学に設置しました。2017年度からは、スパッタ装置の立ち上げ・周辺整備、成膜条件等の基礎的な検討、ならびに、大面積化手法の探索的な検討を行いました。

大面積化手法の確立

2018年度からは、スパッタ法によるナノメタルコイルの作製技術の向上ならびに大面積化手法の実現性を実証することを目標としました。

具体的な検討項目としては、

1)大面積化手法の確立を目指して、工程の改良およびナノファイバーの作製条件の検討を行う。

2)エレクトロスピンニングによって作製されているナノファイバーを保持する基材の改良を行う。

3)スパッタ装置内での真空中熱処理の課題を解決する。

これらの課題に対して、2020年度までに以下の成果が得られました。

1)大面積化手法の確立を目指して、エレクトロスピンニングによって作製されているナノファイバーを保持する基材(熱収縮シート)によるメタルナノコイル作製工程を完成させました。これに関して、「金属製ナノコイルの製造方法」として特許を出願しました。

2)スパッタ装置内での真空中熱処理中の正確な温度測定を行うため、新たに温度計を設置して測定を実施しました。基板ホルダーより1mmの高さにおいて、目標温度250度に対して、実測値は200度程度であることがわかりました。この結果から下部ヒーターに加えて、上部ヒーターを増設し、330度まで到達することを確認しました。

3)ナノファイバーの製造法であるエレクトロスピンニングを、従来の巻き取り式から平面式に変更するため、装置を組み上げ、稼働を開始しました。平面式エレクトロスピンニングにより作製したナノファイバーを用い、メタルナノコイルが形成されることを確認しました。現在では、ナノファイバーの作製は平面式エレクトロスピンニング装置に完全に移行しています。

4)ナノファイバーおよびナノコイルの全体形状の観察のため、デジタルマイクロスコープ(光学顕微鏡)による手法を確立しました。

今後の課題

スパッタ法によるナノメタルコイルの作製技術の向上ならびに、新規に開発した大面積化手法の優位性を示すとともに、製造コスト、製造時間の削減についても考慮しながら、メタルナノコイルの製造技術の改良、作製条件の精度向上を行なっていきたいと考えています。

また、新たな評価手法を導入し、事業開始からの最終目標である複合材への導入・性能の実証を目指します。

さらに、微小金属体(メタルナノコイル)の電波吸収性の向上と新規材料についても検討を加えていきたいと考えています。

県内の産官学が連携した大型の事業として、本年度以降も継続的に行われ、秋田発の産業振興に寄与することが期待されます。