電界砥粒制御技術を用いた新たな切断技術の開発

先進プロセス開発部 久住 孝幸

越後谷 正見

企画事業部 赤上 陽一

技術の背景

近年の地球温暖化問題の顕在化によって、電気エネルギー利用効率向上技術の確立が求められています。特に、電気エネルギーの輸送や変換において電圧・周波数制御に多用されているパワーデバイス半導体の大幅な性能向上が待望されています。現在、パワーデバイス半導体は主にSi基板が用いられていますが、物性に起因する性能限界を迎えており、炭化ケイ素(以下SiC)や窒化ガリウム(以下GaN)、ダイヤモンドを基板とするワイドギャップ半導体の開発が進められています。たとえば、SiCパワー半導体は、2015年秋より山手線に、2020年より次世代東海道新幹線N700Sに採用されています。また、GaNパワー半導体は、USB充電器に搭載された形で市販され始めました。更に、GaN半導体は、高効率LEDや殺菌用紫外発光デバイスなどの発光素子、第五世代移動体通信(5G)の基地局用の通信デバイスなどの高速通信用素子としても期待されています。この様に次世代半導体として注目されているワイドギャップ半導体ですが、高硬度で、高い化学安定性も有する難加工材料であることも知られ、用途上、原子レベルで平滑な表面が求められることから半導体ウェーハとして製造するまで、多くの時間とコストを費やしています。

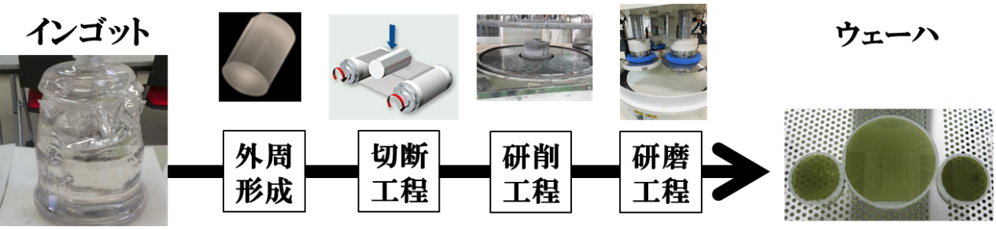

一般に、半導体用ウェーハは、図1に示すように、素材インゴットから、①外周形成、②切断工程、③研削工程、④研磨工程を経て、必要とされる超平滑な機能表面をもつ基板として供給されます。また、これらの加工は、より安価に、より高品位に、さらにワイドギャップ半導体のような難加工材料への適用に、と様々な取り組みがなされています。

|

|

|

図1 半導体ウェーハ加工プロセス |

電界砥粒制御技術について

ウェーハ加工プロセスにおいて多用されるのが「遊離砥粒加工」です。高品位な加工表面が得られる遊離砥粒研磨加工では、砥粒と潤滑剤を散布しながら、工具(研磨パッドなど)と加工試料の間に加工力と相対運動を与えることによって、加工を進展させます。しかしながら与える相対運動によって遠心力が生まれ、潤滑剤とともに砥粒も加工領域外へ散逸してしまうため、加工効率が低いことも知られています。この問題を改善するために、「電界砥粒制御技術」は開発されました。

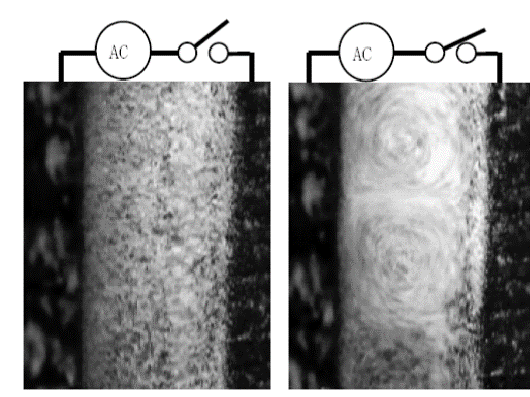

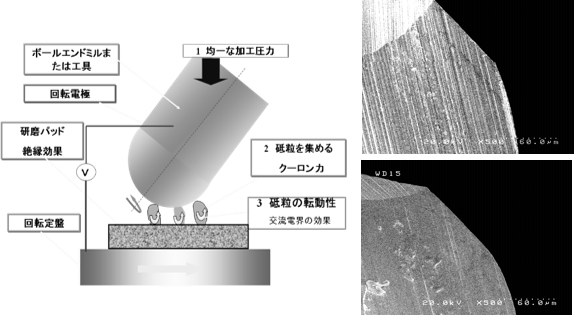

電界砥粒制御技術は、秋田県産業技術センターオリジナルの技術シーズです。図2に示すように研磨加工に用いる微細な砥粒をオイルなどに分散させた機能性流体に、交流高電圧を印加することで、その砥粒の挙動や配置を制御する技術です。この挙動を研磨技術に導入し、砥粒の飛散性を抑制する効果によって良好な研磨を進行させる研究を進めています。秋田県内企業との共同研究によって,cBN製微小径ボールエンドミルの刃先仕上げに電界砥粒制御技術を導入して工具を長寿命化する技術として実用化されています。(図3)

|

|

|

|

図2 シリコーンオイル中のダイヤモンド砥粒の交流高電界印加挙動(2kV/mm, 1Hz) |

図3 小径ボールエンドミルの刃先仕上げ (右上:研磨前、右下:研磨後) |

電界砥粒制御技術を用いた新たな切断技術「電界スライシング技術」

|

|

|

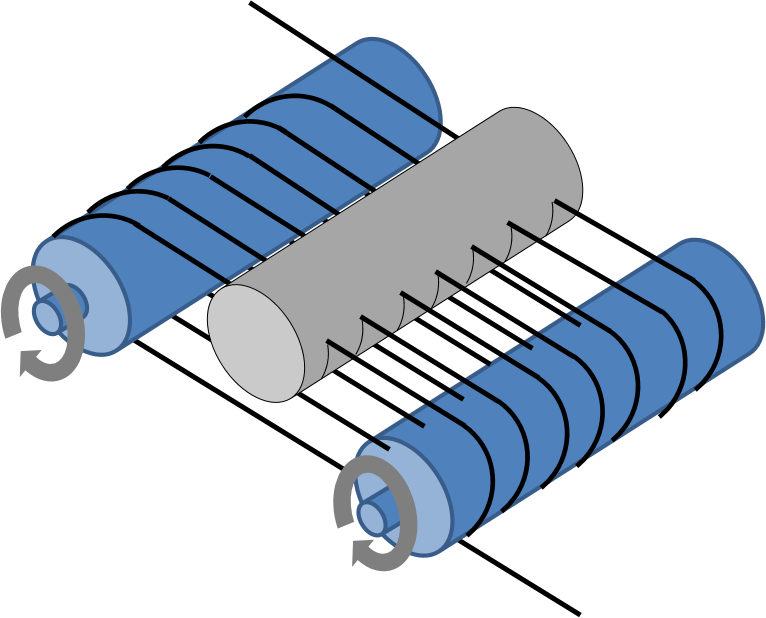

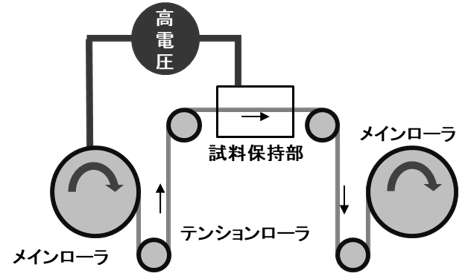

図4 マルチワイヤーソー模式図 |

秋田県産業技術センターでは、電界砥粒制御技術を図1の半導体ウェーハ加工プロセスの「①切断」工程に展開した「電界スライシング技術」の開発を行っています。

一般に、インゴットからウェーハへの切断は、図4に示すように、メインローラーに複数回巻きつけたワイヤー工具によるマルチワイヤーソーによって行われます。このワイヤー切断工程では、ワイヤー工具に砥粒が含まれたスラリーを滴下しながら切断加工を行う遊離砥粒加工切断方式と、ワイヤーそのものに砥粒を電着した工具による固定砥粒切断方式があります。固定砥粒方式は、遊離砥粒方式に比べて切断効率は高いものの、電着ダイヤワイヤー工具の単価が高い他、切断面の加工変質層などのダメージが高く、後工程の研磨工程への負担が大きいため、SiCのような硬質・難加工材のワイドギャップ半導体でも、主流は遊離砥粒方式です。

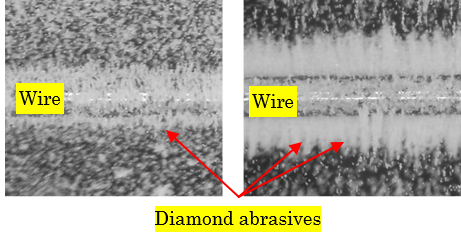

電界スライシング技術は、この遊離砥粒方式のワイヤーソー加工において、ワイヤー工具―試料間に電界を印加し、工具近傍に砥粒を集めることによって切断加工速度向上効果を狙うものです。図5に、その電界スライシング技術の原理模式図を、図6に顕微鏡下でのワイヤー工具に電界を印加したときの近傍のダイヤモンド砥粒の電界印加挙動を示します。本技術による切断効率向上効果は、卓上型の原理確認実験装置において、110%向上することを確認しています。

|

|

(a) (b) |

|

図5 電界スライシング技術模式図 |

図6 ワイヤー工具近傍のダイヤ砥粒の電界挙動: (a) E=0V, (b) E=±2kV, 6Hz |

今後の展望

|

|

|

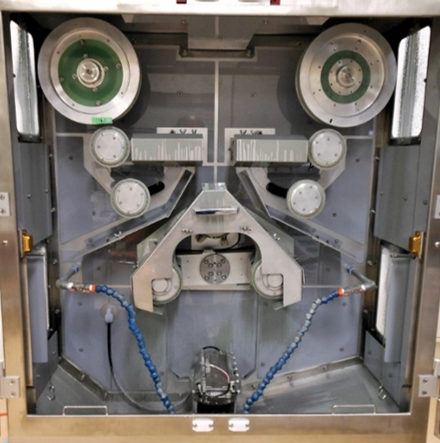

図7 電界スライシング技術を導入した市販ワイヤーソー |

電界スライシング技術の研究は、原理実験装置にて得られた結果を実際の装置で実証すべく、市販ワイヤーソーへの導入検討を開始しています。図7は電界スライシング技術を導入した実装実験装置です。ベース機はタカトリ社製シングルワイヤーソーWSD-K2で、各種絶縁対策を施して、ワイヤーと試料台間に高電圧を印加できる構成となっています。また、ガイドリールに溝を設けてあり、簡易的なマルチワイヤーソーの運用が可能で、シングルワイヤーソーでの実証実験の他、マルチワイヤーソーでの実証実験を進める予定です。

今後、本装置を用いて各種インゴットの切断効率や切断品位について調べ、秋田発の新技術として完成させ、日本のものづくりの高度化に貢献できればと思っております。