素形材開発部 藤嶋 基、工藤 素

CFRPとは

CFRPという材料を聞いたことがあると思います。Carbon Fiber Reinforced Plasticの略で日本語では炭素繊維強化プラスチックと言います。プラスチックに炭素繊維を強化材として組み合わせた材料で複合材料と呼ばれています。強化材である炭素繊維の最大の特徴は軽くて強いことです。炭素繊維は重さが鉄の1/4、引張強度が7000MPaですが、ハイテンと呼ばれる超高張力鋼板の引張強度が1500MPa位なので非常に軽くて強い材料であることが理解できると思います。

炭素繊維は約60年前に日本で開発されました。実用化されたのは約50年前で炭素繊維とガラス繊維を組み合わせた釣り竿が最初の製品です。その後はスポーツ用品、自動車部品、航空宇宙用構造材料等軽さと強さが求められるあらゆる分野で使用されており、需要に対して生産が追いついていない状況です。

温室効果ガス削減に向けて

日本は、「2050年までに温室効果ガスの排出ゼロを目指す」という目標を掲げています。この目標を達成するためには様々な取り組みが必要ですが、再生エネルギーでは風力発電、小水力発電、地熱発電の総発電量が6倍以上、自動車・電車・航空機・船舶などの輸送機器からの温室効果ガス排出をゼロにすることがあげられます。

しかし、エネルギーをより効率的に利用するためには機材自体の軽量化が必要不可欠であり、現在使用している材料よりも軽さ・強さが求められます。その材料として有望視されているのがCFRPです。

例えば、現在、風力発電用ブレードはGFRP(炭素繊維の代わりにガラス繊維を使った複合材料)を使用しています。今より大きな発電量を発生させるにはブレードを大きくしなければなりませんがGFRPはCFRPと比較すると強度が弱いためブレードを大きくすると風による変形が大きくなり支柱に接触する可能性があります。その点CFRPは変形量が小さく支柱に接触することは無いため風力発電の大型化にはCFRPの利用が不可欠であると言われております。

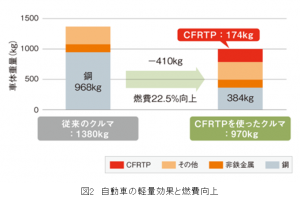

輸送機器ではボーイング社の最新鋭機である787型機があげられます。機体重量の半分で複合材料が使用されており、燃費も20%向上しています。さらに、私たちの生活に欠くことの出来ない自動車では約30%の軽量化と22.5%の燃費向上が見込まれております。このように輸送機器、産業機器にCFRPを使用することは温室効果ガスを削減する上で課題解決の一助となると言えます。

当センターの取り組み

当センターではこれまでに複合材加熱硬化用オートクレーブやハイサイクルプレス成形機という成形設備や万能試験機・非破壊検査装置という評価機器を導入し県内企業だけでなく東北地方の複合材拠点としてCFRPの普及に取り組んでおります。CFRPの試作成形だけでなく、人材育成としてCFRP成形実習あるいはCFRP成形後のアフターサービスを見据えCFRP補修実習を開催してきました。

複合材料事業参入のため技術支援の他に企業・産学連携をサポートいたしておりますのでお気軽にご相談ください。