3Dデジタルエンジニアリング+3Dプリンタ

先進プロセス開発部 内田 富士夫

黒沢 憲吾

伊藤 亮

素形材開発部 小松 和三

技術の背景

従来、3Dプリンタは試作品やモックアップの作製に活用されてきましたが、近年の技術進歩によって、3Dプリンタが活躍する領域がますます広がっています。

当センターでは、全国的に見ても早い段階で樹脂・鋳型・金属などの3Dプリンタを導入し、これまでに多くのノウハウを蓄積してきています.これらのノウハウを駆使し、企業の皆様のニーズに合わせた最新技術による製品開発支援を行っております。ここでは、昨年度行った技術支援と活用研究を紹介します。

(1)フェイスガードの開発(県内企業との共同開発)

新型コロナウイルス感染の拡大に対して、秋田県では、”秋田の医療体制を支援する『ものづくりTeam Akita』”を立ち上げました。当センターでは、フェイスガード等の医療物資開発に関して技術面から支援を行っています。

(「ものづくりTeam Akita」における技術支援事例の紹介 – 秋田県産業技術センター)

技術支援事例として、「デジタルものづくり設計技術者育成事業」を活用した、㈱ホクシンエレクトロニクスとの共同開発による商品化の検討についてご紹介します。

【設計方針】

- 装着時のずれを防止するため、弾力性のあるフレーム構造にしたい。

- 脱落防止のために、ゴムバンドを装着可能な構造にしたい。

- マスク紐による耳への負担を低減するため、フレームにマスク紐が付けられる構造にしたい。

- シールドについた飛沫拡散の対策として、簡単にシールド交換できる構造にしたい。

【試作方針】

- 医療従事者および患者の心のケアを目的にカラーバリエーションを充実させたい。

これらの要望に対して、3D-CADによる設計とフルカラー樹脂プリンタ(図1)を活用した試作開発ノウハウを技術移転し、図2に示すフェイスシールドの商品化に成功しました。

|

|

|

|

図1 フルカラー3D樹脂プリンタ(Strasys製J750) |

図2 共同開発したフェイスガード |

(2)ワイヤ/DED方式金属プリンタ

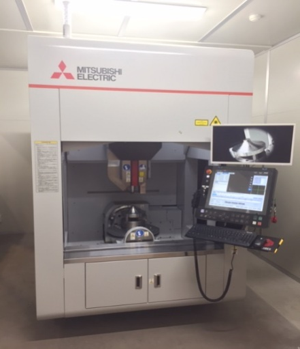

金属3Dプリンタは、耐熱性・強度に優れた高付加価値材料による試作が高効率で実施できるため、航空機・自動車等の輸送機産業から医療機器産業等まで様々な分野で注目されています。当センターでは、三菱電機㈱産業メカトロニクス製作所との共同研究により、金属プリンタをセンター内に設置し、金属AMの活用方法や、造形条件の最適化に関する検討を進めています。

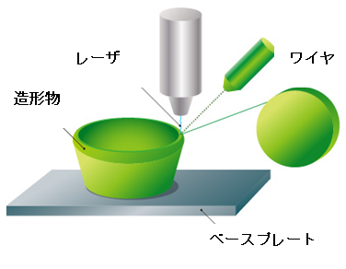

①ワイヤ/DED方式金属プリンタの概要

本装置は、ワイヤ状の材料をレーザで照射溶融し積層するワイヤ/DED(Directed Energy Deposition)方式を採用しています。主流のパウダーベット方式の金属プリンタと比較して低コストで、短時間で造形可能です。装置外観を図3に示します。造形中は、図4の造形原理模式図に示すようにレーザ照射部に、金属ワイヤ(φ1.2㎜)を供給することで、肉盛り溶接の要領で積層していきます。溶融・凝固はアルゴンガス雰囲気中で行われるため、材料の酸化を防止できます。また、同時5軸制御による造形機能を有しており、複雑形状のワークに対しても積層することが可能です。さらに、本設備は高さセンサを有しており、造形プロセスにおいて積層高さをフィードバックすることで、造形条件の最適化を図ることができます。

|

|

|

|

図3 金属プリンタ外観 |

図4 造形原理の模式図【1】 |

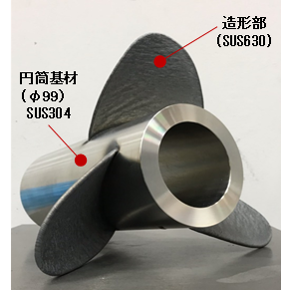

図5 3翼プロペラ |

【1】 三菱電機㈱HP (https://www.mitsubishielectric.co.jp/fa/products/mecha/am/pmerit/index.html)

②ワイヤ/DED方式金属プリンタによる造形

本設備は、販売前の試験運用中であるため、造形条件が確立されていないことや、ソフトウェアの操作性等、課題が残っています。昨年度は、まず、現状把握を目的として、単純形状の造形を種々の条件で実施しました。本設備が採用している造形手法では、レーザの出力、ワイヤの送り速度が造形状態に大きく影響することがわかっており、テスト造形においてもこれらの影響を確認することができました。また、造形中の蓄熱量も仕上がりに大きく影響するため、レーザの出力及びワイヤの送り速度を調節しながら造形する必要があることもわかりました。これらの知見を基に、図5に示すパイプ形状の基材(SUS304)に対して、3翼のプロペラ(SUS630)の造形をするような複雑形状の造形にもトライしています。今後、さらに造形条件の最適化を進め、金属プリンタを活用したものづくり支援に向けてノウハウを蓄積したいと考えています。

(3)リンク機構を用いたロボットハンドの設計と製作

①はじめに

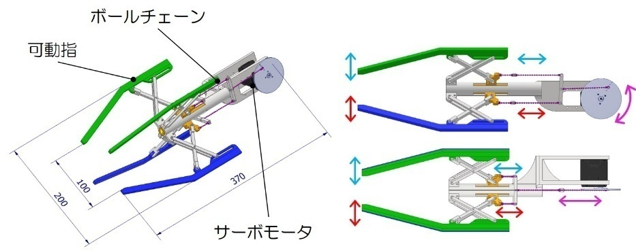

柔軟かつ軽量で一つ一つの形状が異なる物体を傷付けずに把持できるロボットハンドを設計しました。設計したロボットハンドとその駆動原理を図6に示します。

|

|

|

図6 設計したロボットハンドと駆動原理 |

|

|

|

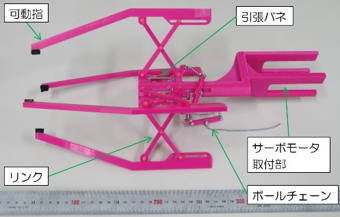

図7 3D樹脂プリンタにて造形したロボットハンド |

4つの可動指は互いに独立した動作が可能な自由度を持ち、1つのサーボモータのみですべての指が協調して動作するようにリンク機構で接続しています。また、対象物を把持する際、リンク機構によって4指にかかる力がある程度均等に分配されるため、対象物は4指の中央部にある必要がなくなり、動作の制御は非常に容易です。図1の3D樹脂プリンタを用いて各パーツを造形し、組立てたロボットハンドを図7に示します。

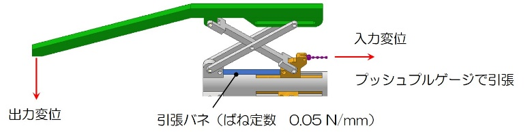

②把持試験および評価

しゅう動部分の摩擦を評価するため、1指を動作させるボールチェーンをプッシュプルゲージにて平行に引張り、その際の引張荷重を計測した結果、3割程度摩擦の影響があることが確認されました(図8)。この際の入力変位と出力変位の比は1:1.45です。また、製作したロボットハンドを用いた異形状対象物の把持試験の様子を図9に示します。本試験ではロボットハンドの各指が把持対象物の様々な形状に沿って把持が可能であることが確認できました。

今後、AI・ロボティクス技術テーマと共同で改良を重ね、ロボットハンドの最適化を図っていきたいと考えています。

|

|

|

|

図8 しゅう動部分の摩擦の評価 |

図9 異形状対象物の把持試験 |